Vom Azubi in verantwortungsvolle Rollen – kein Einzelfall

Ein weiterer Erfolgsfaktor des Treuchtlinger Werks sind neben den Produkten auch die Menschen vor Ort. Zahlreiche Mitarbeiter der aktuellen Belegschaft begannen ihre Karriere bei KraussMaffei bereits mit einer Ausbildung zum Zerspanungsmechaniker – damals noch am früheren Standort in Weißenburg. 1992 zog KraussMaffei nach Treuchtlingen um, alle Mitarbeiter folgten. Viele der – heute rund 115 – Mitarbeiter sind dem Unternehmen über Jahrzehnte treu geblieben – teilweise länger, als es den Standort Treuchtlingen überhaupt gibt. Ein großer Teil der ehemaligen Azubis befindet sich heute zudem in verantwortungsvollen Positionen. Ein Beweis für gelebte Kontinuität und ein Arbeitsumfeld, das Perspektive bietet.

Die Basis für viele dieser Karrieren ist eine praxisnahe und fundierte Ausbildung. Aktuell lernen zehn junge Menschen den Beruf des Zerspanungsmechanikers bei KraussMaffei in Treuchtlingen – und das mit beachtlichem Erfolg: Anfang 2024 konnten gleich zwei Staatspreisträger gefeiert werden. Einer davon sogar als bester Zerspanungsmechaniker seines Jahrgangs in ganz Bayern. „Das zeigt: Ein guter Werdegang ist hier absolut möglich – und beginnt ganz wesentlich mit unserer Ausbildung“, betont Werksleiter Thomas Tristl. Zudem profitiert natürlich das Unternehmen davon, dass die jungen Fachkräfte genau wissen, wie sie mit den rund 40 Maschinen und Fertigungsprozessen umzugehen haben. Denn viele der individuellen Bauteile müssen äußerst genau und aufwändig bearbeitet werden.

Kleine Serien, große Wirkung

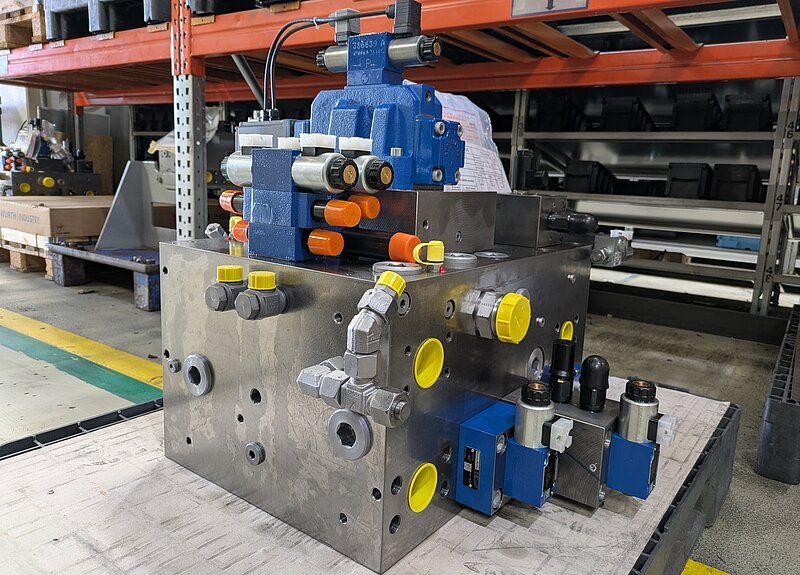

In Treuchtlingen ist man auf Kleinserienfertigung spezialisiert. Die Stärke liegt in der präzisen Herstellung individueller Komponenten – etwa Ersatzteile, Hydraulikblöcke oder Plastifizierungseinheiten. Die kurzen Reaktionszeiten und die Möglichkeit, auf konkrete Kundenanforderungen einzugehen, machen den Standort weltweit wettbewerbsfähig.

Um den konkreten Mehrwert der individuellen Teile zu erleben, muss man allerdings nicht nach Frankreich, China oder in die USA reisen. Denn auch vor Ort – in Altmühlfranken – kommen die Komponenten zum Einsatz und bilden dort das „Werkzeug“ für eine der wichtigsten Industrien in der Region: die Kunststoffverarbeitung. „Irgendwo müssen die Maschinen zur Be- und Verarbeitung von Kunststoffen ja auch herkommen“, meint Werksleiter Thomas Tristl augenzwinkernd. „So leisten wir hier einen wichtigen Beitrag zur regionalen Wertschöpfung.“

Investitionen in die Zukunft – zur Freude der Mitarbeiter

Um auch weiterhin erfolgreich zu sein, setzt das Unternehmen auf gezielte Investitionen in die Zukunft. In den vergangenen Jahren hat man in Treuchtlingen rund 10 Millionen Euro in Maschinen und Infrastruktur investiert – ein klares Bekenntnis zum Wirtschaftsstandort Altmühlfranken. Und ein starkes Zeichen - auch für die gesamte Region Altmühlfranken. Eines ist dem Unternehmen dabei wichtig: Man möchte nicht nur „Geld ausgeben“, sondern vor allem innovative und nachhaltige Investitionen tätigen.

Besonders eine Innovation bietet den Mitarbeitern in Treuchtlingen dabei ganz neue Möglichkeiten. Das moderne Hydraulikcenter, welches in der sogenannten 8/4-Schicht läuft, kann nach vorheriger Programmierung über mehrere Stunden hinweg „mannlos“ arbeiten. Das ermöglicht den Mitarbeitern, vor allem im Schichtbetrieb, deutlich mehr Flexibilität und ist dementsprechend sehr beliebt. „Mit dem neuen Hydraulikcenter bieten wir unseren Mitarbeitenden einen echten Mehrwert – gerade im Hinblick auf die Work-Life-Balance. Die Investition in neue Technologien zahlt sich aus“, freut sich Werksleiter Tristl. „Wir erhalten durchweg positives Feedback – die Nachtschicht von 22.00 Uhr bis 06.00 Uhr morgens kann vermieden werden.“

Innovativ und nachhaltig

Generell ist man bei KraussMaffei sehr bemüht, innovativ zu bleiben. Ein „Charakterzug“, der das Unternehmen in der langen Historie stets begleitet hat. So liegt etwa ein Fokus darauf, die Digitalisierung in verschiedensten Arbeitsprozessen auszubauen. Auch im Bereich Nachhaltigkeit setzt das Unternehmen auf innovative und durchdachte Lösungen. In der Produktion steht Ressourcenschonung im Fokus: Werkzeuge werden nicht einfach entsorgt, sondern regelmäßig nachgeschliffen und erst am Ende ihres Lebenszyklus recycelt. Beim Energieverbrauch überzeugt das Unternehmen mit Effizienz – etwa durch Wärmerückgewinnung in der Drucklufterzeugung. Die dabei entstehende Abwärme wird sinnvoll weiterverwendet, beispielsweise zur Warmwasserversorgung oder für die Duschen der Mitarbeiter.

Mit Blick in die Zukunft denkt man außerdem über eine Freiflächen-Photovoltaikanlage nach. Der damit erzeugte Strom könnte künftig unter anderem für E-Ladesäulen oder solarbetriebene Carports genutzt werden. „Uns ist bewusst, dass wir uns weiterentwickeln müssen – und das versuchen wir mit Investitionen in Zukunftsthemen auch umzusetzen. Zusammen mit unserer fachlichen Expertise und unserem starken Netzwerk, sehe ich uns deshalb gut für die Zukunft gerüstet“, ist sich Thomas Tristl sicher.

Veröffentlicht im Juli 2025.